— 资讯 —

全国免费客服电话

13293500000

全国免费客服电话

13293500000

邮箱:13293500000@163.com

手机:13293500000

电话:0350-6068888

地址:中国山西

发布时间:2025-08-13 人气:

标题: 从炽热金属到坚固零件:锻造过程深度解析

正文:

当我们谈论飞机起落架、汽车曲轴、重型机械的关键部件甚至一些精密的工具时,背后往往隐藏着一种古老而强大的金属加工工艺——锻造。锻造不仅仅是“打铁”,它是一个赋予金属卓越性能的精密过程。了解锻造过程,是理解为何锻件在关键应用中无可替代的***步。

锻造的核心过程:

原材料准备: 通常选用高质量的钢锭、钢坯或棒料作为起始材料。这些材料的纯净度和成分对***终锻件质量至关重要。

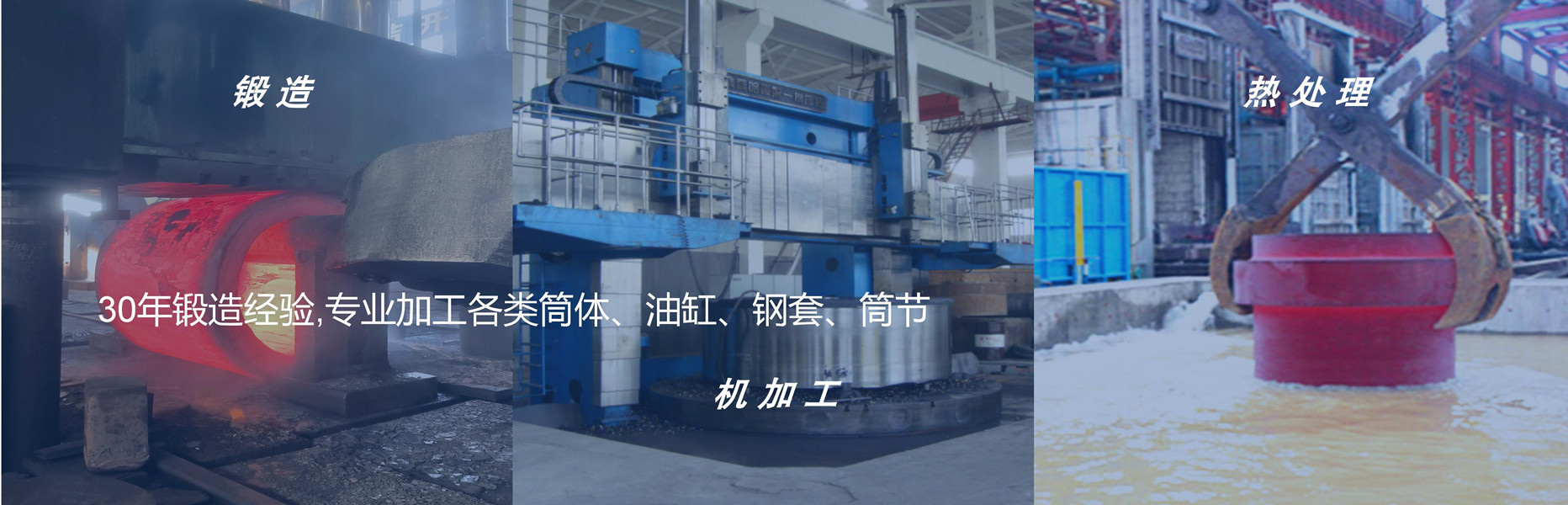

加热: 金属被放入加热炉中,***升温至其“锻造温度”(通常在再结晶温度以上)。这个温度范围使金属具有足够的塑性(变软),便于成形,同时又不至于熔化或产生有害组织。***控制温度是保证性能的关键。

成形: 这是锻造的核心环节。在高温下,巨大的压力(通过锻锤、压力机或锻压机施加)迫使金属发生塑性变形,填充模具型腔或达到所需的形状。主要方式有:

自由锻: 金属在锻锤或压力机下由熟练工人操作工具进行无约束变形,适合单件或小批量、形状相对简单的零件。

模锻: 金属被置于两个或多个匹配的模具型腔之间,在压力下***成形,效率高、尺寸精度好、适合大批量生产复杂形状零件。

辊锻/辗环: 使用轧辊或芯辊使金属局部或连续变形,常用于生产轴类、环类零件。

切边/冲孔: 对于模锻件,成形后通常会有多余的飞边(溢料)和孔需要去除,使用切边模和冲孔模完成。

热处理: 锻造后的零件通常需要热处理(如正火、淬火、回火),以消除锻造应力、细化晶粒、获得所需的***终机械性能(强度、硬度、韧性等)。

清理与精整: 去除氧化皮、毛刺,可能进行喷丸、打磨等表面处理。

检验: 贯穿全过程的质量控制,包括尺寸检查、无损探伤(超声波、磁粉等)、机械性能测试等,确保锻件符合严苛标准。

为什么了解这个过程很重要?

了解锻造过程,你就能理解它为何能创造出性能远超原始材料或铸件的零件。在巨大的压力和***的温度控制下,金属内部的空洞、疏松被压实,晶粒结构被破碎、拉长并沿着零件轮廓方向重新流动排列,形成致密、均匀且方向性优化的纤维流线。这是锻件卓越强度和可靠性的根本来源。

结论: 锻造是一个融合了热、力、精密模具和工艺控制的“魔术”过程,它将普通的金属坯料转化为具有卓越内在质量和可锻造揭秘:金属如何“浴火重生”成为强力锻件

标题: 从炽热金属到坚固零件:锻造过程深度解析

正文:

当我们谈论飞机起落架、汽车曲轴、重型机械的关键部件甚至一些精密的工具时,背后往往隐藏着一种古老而强大的金属加工工艺——锻造。锻造不仅仅是“打铁”,它是一个赋予金属卓越性能的精密过程。了解锻造过程,是理解为何锻件在关键应用中无可替代的***步。

锻造的核心过程:

原材料准备: 通常选用高质量的钢锭、钢坯或棒料作为起始材料。这些材料的纯净度和成分对***终锻件质量至关重要。

加热: 金属被放入加热炉中,***升温至其“锻造温度”(通常在再结晶温度以上)。这个温度范围使金属具有足够的塑性(变软),便于成形,同时又不至于熔化或产生有害组织。***控制温度是保证性能的关键。

成形: 这是锻造的核心环节。在高温下,巨大的压力(通过锻锤、压力机或锻压机施加)迫使金属发生塑性变形,填充模具型腔或达到所需的形状。主要方式有:

自由锻: 金属在锻锤或压力机下由熟练工人操作工具进行无约束变形,适合单件或小批量、形状相对简单的零件。

模锻: 金属被置于两个或多个匹配的模具型腔之间,在压力下***成形,效率高、尺寸精度好、适合大批量生产复杂形状零件。

辊锻/辗环: 使用轧辊或芯辊使金属局部或连续变形,常用于生产轴类、环类零件。

切边/冲孔: 对于模锻件,成形后通常会有多余的飞边(溢料)和孔需要去除,使用切边模和冲孔模完成。

热处理: 锻造后的零件通常需要热处理(如正火、淬火、回火),以消除锻造应力、细化晶粒、获得所需的***终机械性能(强度、硬度、韧性等)。

清理与精整: 去除氧化皮、毛刺,可能进行喷丸、打磨等表面处理。

检验: 贯穿全过程的质量控制,包括尺寸检查、无损探伤(超声波、磁粉等)、机械性能测试等,确保锻件符合严苛标准。

为什么了解这个过程很重要?

了解锻造过程,你就能理解它为何能创造出性能远超原始材料或铸件的零件。在巨大的压力和***的温度控制下,金属内部的空洞、疏松被压实,晶粒结构被破碎、拉长并沿着零件轮廓方向重新流动排列,形成致密、均匀且方向性优化的纤维流线。这是锻件卓越强度和可靠性的根本来源。

结论: 锻造是一个融合了热、力、精密模具和工艺控制的“魔术”过程,它将普通的金属坯料转化为具有卓越内在质量和可靠性的高性能零件。认识这个过程,是理解锻件价值的基础。

靠性的高性能零件。认识这个过程,是理解锻件价值的基础。

相关推荐